喂丝球化处理技术及应用

2016-03-05来源:暂无数据

喂丝技术广泛应用于冶金炼钢工业中,其以均匀、稳定、连续的方式向高温钢液中加入比重小、熔点与沸点低、蒸气压高且易氧化之元素,用来脱硫、除氧、去渣气及合金化。随着此项技术的进步与发展,现正逐步应用于铸铁领域,尤适于球墨、蠕墨及孕育铸铁,本文仅就喂丝球化处理技术做一简述。

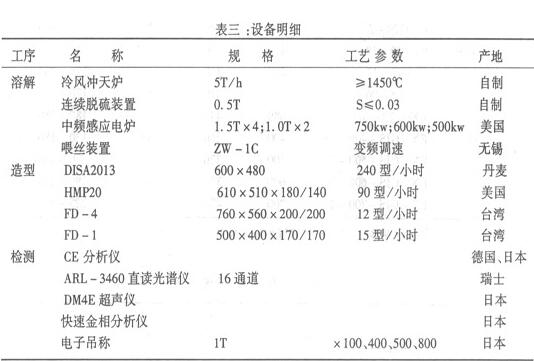

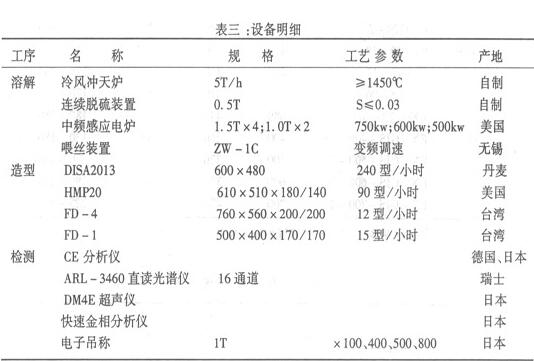

1.2 主要设备 见表三。

表三:设备明细

1.3 产品特征与技术要求

1.3.1 铸件结构

平均壁厚:10—25ram(最小4 mm~最大60ram);单重:0.1~100kg。

1.3.2 金相组织

球化级别1—2级(球化率≥90%);碳化物≤2%;石墨球大小6—7级;球数≥150个/mm2。

1.3.3 机械性能

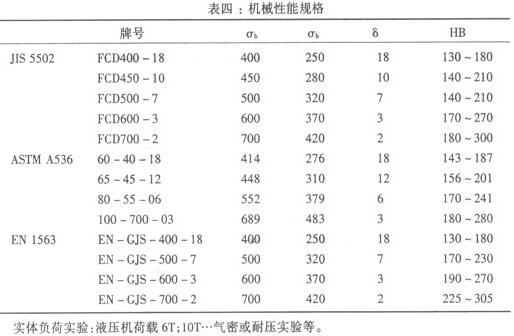

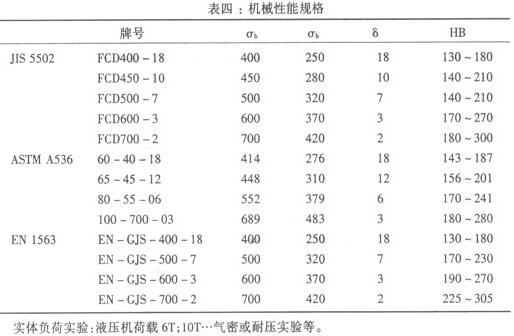

执行标准:JIS5502;ASTM A536;ENl563…见表四[2]

表四:机械性能规格

实体负荷实验:液压机荷载6T;10T……气密或耐压实验等。

2 喂丝准备与处理工艺

2.1 成分设计

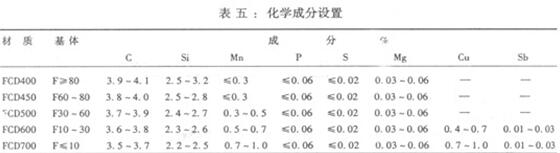

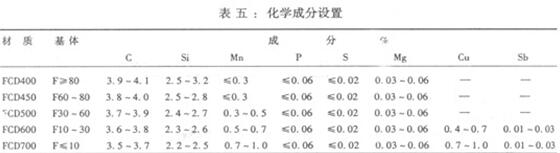

根据产品技术条件确定其化学成分,见表五[3]

表五:化学成分设置

注:初硅为1.8~2.2%;当要求低温ak值时si#≤2.8%。

2.2 脱硫工艺

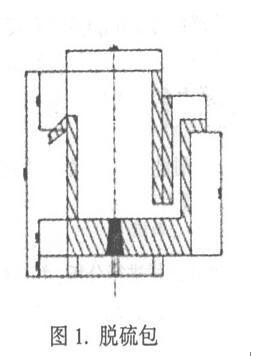

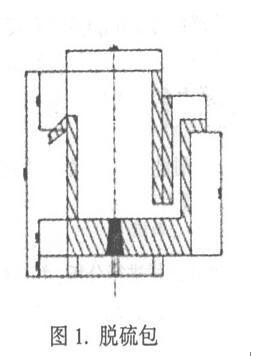

脱硫包结构见示意图l,容量为750kg,为确保球化质量的稳定性应对冲天炉铁水进行脱硫与精炼处理。

(1)脱硫包在投入使用前必须彻底检查多孔塞安装结实否、通气顺畅否、氮气管路联结牢固否、包衬干燥充分否,在过铁水前需用高温火焰烘烤1小时以上,尤出铁流道须至红热透彻。

(2)先接通氮气,调节输出压力并加入适量脱硫剂垫底后再注入第一包高温铁水(≥1500~℃)开始连续脱硫处理。

(注:在过铁口发生堵塞前可用薄皮铁管喷氧助焰疏通之!)

(3)脱硫剂为细粒(≤1mm)和粗粒(1—3mm)各50%机械混合,依脱硫目标值调整加入量(1.2~2%),加入方式为机械化连续或人工断续添加(一定要注意充分扒渣以防回硫)。

(4)为确保脱硫效果,铁水温度不可低于1450℃,适宜的氮气压力约0.2Mpa,以铁水能够翻腾且不溢出脱硫包为准,要随时注意氮气耗用情况适时调换储气瓶。

(5)脱硫结束时,由天车吊起脱硫包并尽速倾净包内铁水于中转包内,在此过程中须始终保持氦气接通状态,至红热多孔塞冷却变黑止,以利其再次使用时不发生堵塞。

2.3 喂丝球化工艺

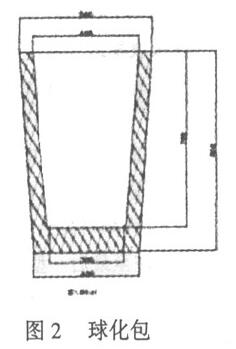

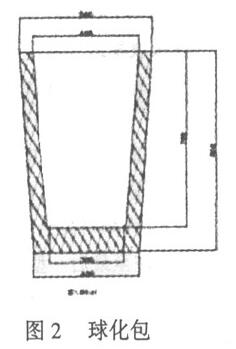

(1)球化处理包结构见示意图2,容量为300kg,包高径比为(1.5~2):1,铁液高径比为(1.2~1.5):1,铁液高径比愈大,则镁吸收率愈高。

(2)芯线启爆点的测定

在喂丝初始位置记为0点(距铁液面约300mm),当启动喂丝机向处理包铁液中以一定速度喂人包芯线时开始记时,至镁合金包芯线剧烈启爆止,此段时间定义为启爆点,单位为秒。适宜的启爆位置在距包底0~l00mm处。当处理温度为1570—1510℃时,笔者实测启爆点为3.2~3.8秒。

图1 脱硫包

(3)喂丝速度设置

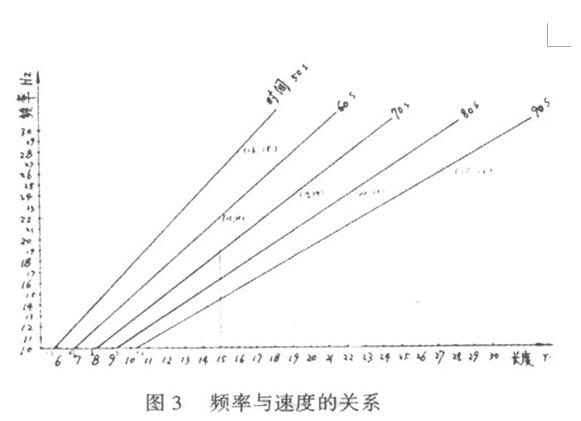

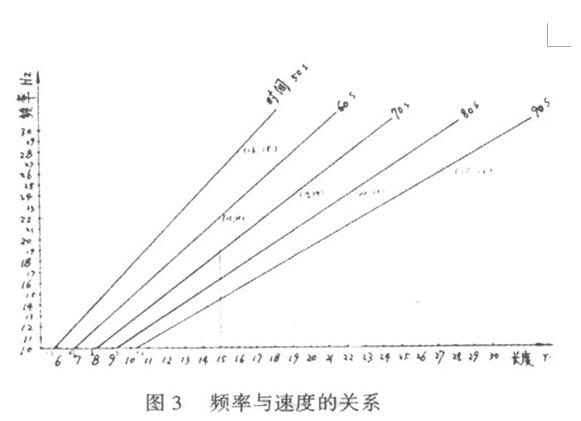

经实验测得ZW一1C喂丝机变频调速其频率与速度的线性关系见图3,当喂线长度一定时,喂丝速度越快则反应时间越短。定型处理包内定量铁水的深度一定,其决定包芯线的喂人速度,即保证芯线插入至接近包底不足l00mm寸熔化启爆。铁液包高径比愈大则镁吸收愈充分,若喂丝速度过快则芯线未熔折断而漂至铁液表面反应,太慢亦导致包底部铁水未球化。

图3 频率与速度的关系

(4)喂丝长度设置

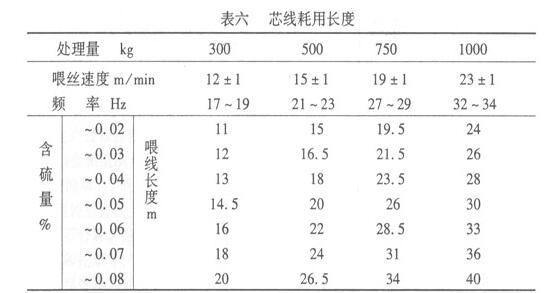

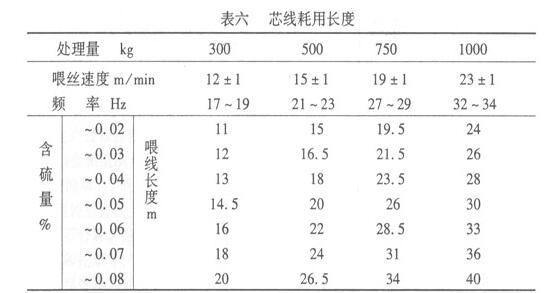

根据原铁水含硫量及处理后Mg残量要求通过实验确定喂线长度。

芯线长度耗用参考值见表六

表六 芯线耗用长度

喂丝球化技术是一种利用自动化喂丝装置,将镁合金包芯线以一定的速度和长度,连续、均匀地插入到隔断空气有效流动的加盖的铁液处理包底部适当位置启爆,在适宜的铁液温度及高度压力下进行稳定、受控的球化处理工艺方法。其经济性与球化品质的可靠性及可控性已为愈来愈多的企业所重视,必将成为我国球铁、蠕铁生产的首选应用技术。

1 生产条件

1.1 主要原材料

生铁:Q10、Q12球铁专用(高碳,低硅、磷、硫、钛…,锰适量);

废钢:无锈低碳中板或结构钢坯料头;

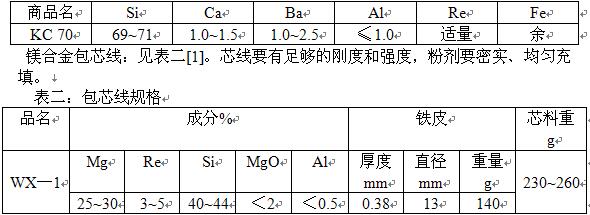

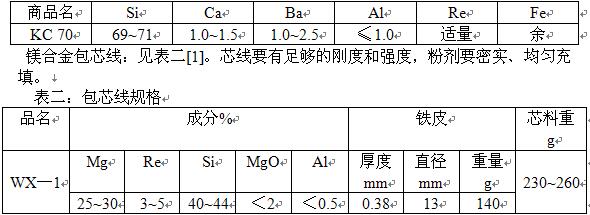

孕育剂:见表一。粒度:3~8mm;1—3ram;0.2~0.6mm。

表一:孕育剂规格 (%)

1.2 主要设备 见表三。

表三:设备明细

1.3 产品特征与技术要求

1.3.1 铸件结构

平均壁厚:10—25ram(最小4 mm~最大60ram);单重:0.1~100kg。

1.3.2 金相组织

球化级别1—2级(球化率≥90%);碳化物≤2%;石墨球大小6—7级;球数≥150个/mm2。

1.3.3 机械性能

执行标准:JIS5502;ASTM A536;ENl563…见表四[2]

表四:机械性能规格

实体负荷实验:液压机荷载6T;10T……气密或耐压实验等。

2 喂丝准备与处理工艺

2.1 成分设计

根据产品技术条件确定其化学成分,见表五[3]

表五:化学成分设置

注:初硅为1.8~2.2%;当要求低温ak值时si#≤2.8%。

2.2 脱硫工艺

脱硫包结构见示意图l,容量为750kg,为确保球化质量的稳定性应对冲天炉铁水进行脱硫与精炼处理。

(1)脱硫包在投入使用前必须彻底检查多孔塞安装结实否、通气顺畅否、氮气管路联结牢固否、包衬干燥充分否,在过铁水前需用高温火焰烘烤1小时以上,尤出铁流道须至红热透彻。

(2)先接通氮气,调节输出压力并加入适量脱硫剂垫底后再注入第一包高温铁水(≥1500~℃)开始连续脱硫处理。

(注:在过铁口发生堵塞前可用薄皮铁管喷氧助焰疏通之!)

(3)脱硫剂为细粒(≤1mm)和粗粒(1—3mm)各50%机械混合,依脱硫目标值调整加入量(1.2~2%),加入方式为机械化连续或人工断续添加(一定要注意充分扒渣以防回硫)。

(4)为确保脱硫效果,铁水温度不可低于1450℃,适宜的氮气压力约0.2Mpa,以铁水能够翻腾且不溢出脱硫包为准,要随时注意氮气耗用情况适时调换储气瓶。

(5)脱硫结束时,由天车吊起脱硫包并尽速倾净包内铁水于中转包内,在此过程中须始终保持氦气接通状态,至红热多孔塞冷却变黑止,以利其再次使用时不发生堵塞。

2.3 喂丝球化工艺

(1)球化处理包结构见示意图2,容量为300kg,包高径比为(1.5~2):1,铁液高径比为(1.2~1.5):1,铁液高径比愈大,则镁吸收率愈高。

(2)芯线启爆点的测定

在喂丝初始位置记为0点(距铁液面约300mm),当启动喂丝机向处理包铁液中以一定速度喂人包芯线时开始记时,至镁合金包芯线剧烈启爆止,此段时间定义为启爆点,单位为秒。适宜的启爆位置在距包底0~l00mm处。当处理温度为1570—1510℃时,笔者实测启爆点为3.2~3.8秒。

图1 脱硫包

(3)喂丝速度设置

经实验测得ZW一1C喂丝机变频调速其频率与速度的线性关系见图3,当喂线长度一定时,喂丝速度越快则反应时间越短。定型处理包内定量铁水的深度一定,其决定包芯线的喂人速度,即保证芯线插入至接近包底不足l00mm寸熔化启爆。铁液包高径比愈大则镁吸收愈充分,若喂丝速度过快则芯线未熔折断而漂至铁液表面反应,太慢亦导致包底部铁水未球化。

图3 频率与速度的关系

(4)喂丝长度设置

根据原铁水含硫量及处理后Mg残量要求通过实验确定喂线长度。

芯线长度耗用参考值见表六

表六 芯线耗用长度

例:处理温度为1520~1560℃,原铁水S:0.02—0.03%,处理量为300Kg(铁液深度为500mm),目标Mg残:0.03~0.06%,镁吸收率约40%,则喂线长度:11一12m。由实测启爆点为3.5秒,即以18Hz(12.3m/min)的速度喂线,在距包底约90ram处启爆,铁水温度降为60~90℃。

(5)孕育处理

喂丝球化后倒人150~300kg浇注包时冲入粒度为3—8mm,剂量为0.5%的孕育剂进行第一次(冲人)孕育,浇注时进行第二次(随流)孕育,粒度为0.2~0.6mm,剂量为0.1%。

(6)检测

每包处理后的铁水在浇注至最后一型前取金相、光谱、机性等试样进行分析,并逐包标识连续作业,浇注完成的各包铸件至快速金相与光谱分析报告确认合格后方可混置流转。

3 与冲入法比较

(1)处理包结构简化——无堤坝或反应室,且无须覆盖剂。

(2)球化剂、接种剂耗用量少。处理后铁液纯度高、渣量少,温降小。

(3)喂丝装置为自动化控制,可精确定量控制Mg残,球化质量稳定可靠,球墨数量多且细小,球铁机械性能明显改善。

(4)直接材料成本减少5%以上,综合成本降低约10%。

(5)镁光及烟尘污染大为减轻且易集中处理。

4 结论

(1)喂丝速度依据铁液温度和高度由实验测定,适宜的启爆点距处理包底部0~100mm。

(2)喂丝长度根据原铁水含硫量和镁残量(镁吸收率)来调整。由实验测得镁吸收率约为40%,当原铁水含硫量为0.02~0.05%时,需含镁25—30%包芯线1.17~1.67%(其中铁皮重量占40%)。

(3)喂丝机因外控干扰使其调速功能误动作,经改由变频器内控设置后设备运行安全、稳定可靠。

(4)芯线空料、欠料与铁皮生锈问题望供商持续改善。

参考文献:

[1]:朱熠明《球铁球化除理新工艺——喂丝球化》——现代球墨铸铁技术研讨会论文集 2001.11

[2]:李传拭《中外铸件标准》——铸铁分册 2002.7

[3]:温平《铸态高延性球铁的生产》——现代球墨铸铁技术研讨会论文集 2001.1