中温模料硅溶胶制壳工艺是目前国内、国外的主流工艺,用于生产精密铸件。然而,面临制壳生产周期长、因面层型壳缺陷导致铸件缺陷的困扰。提出面层浆料加入防裂剂、面层大风力干燥、面层采用大粒径硅溶胶、取消涂二层前预湿、取消涂面层前沾硅溶胶的工艺举措,从而提高面层型壳的强度,减少面层型壳的缺陷,缩短涂层干燥时间,提高铸件一次性合格率。

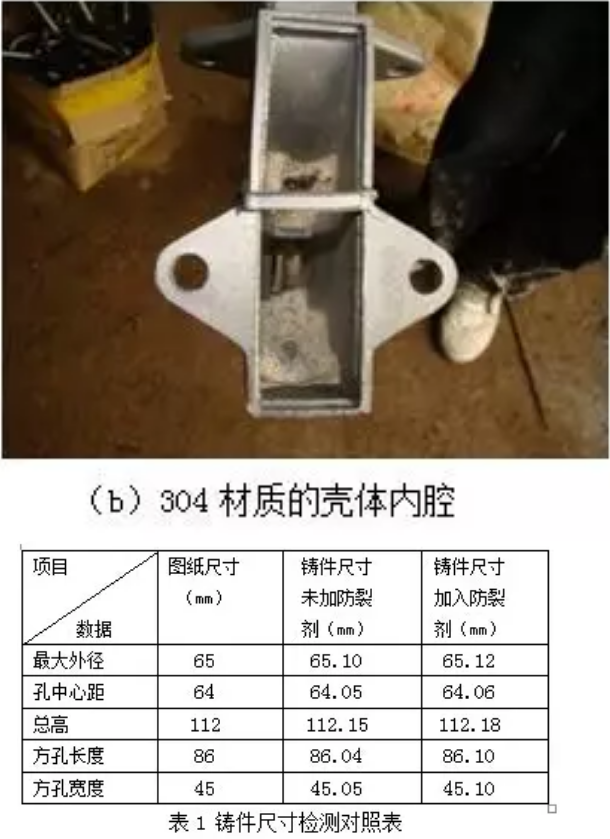

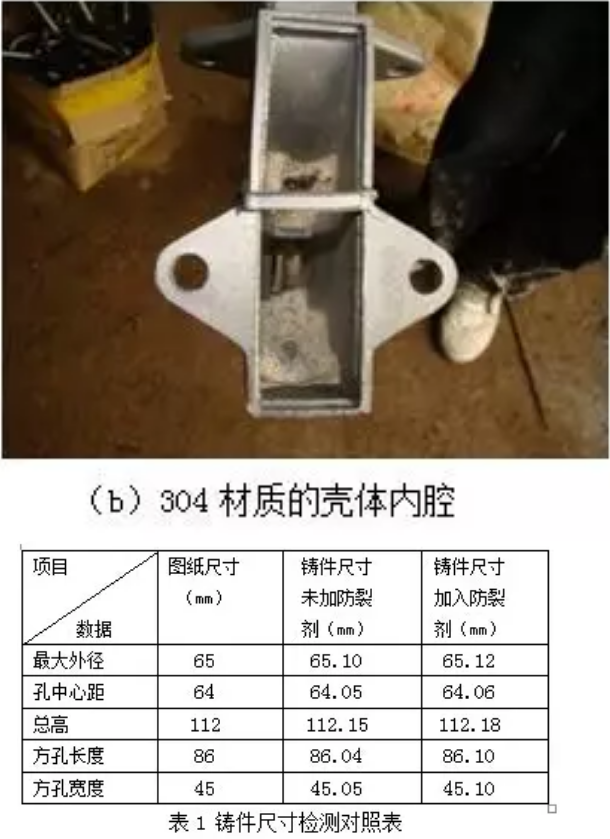

熔模铸造中温蜡全硅溶胶结壳工艺适合生产表面粗糙度值小、尺寸精度高的精密件,已经成为主流工艺被广泛应用。该制壳工艺生产周期长,尤其是面层型壳开裂、剥落、鼓起、分层的缺陷造成许多铸件表面缺陷的产生,困扰着量产和表面质量的提高,面层结壳的优劣是决定铸件表面质量和一次性合格率的关键。在面层锆英粉浆料中加入占硅溶胶质量分数8%的防裂剂,搅拌均匀。也可用3.3~3.4:1的粉液比,按加硅溶胶→粉料搅拌8h→防裂剂搅拌5h→润湿剂搅拌2h、消泡剂搅拌1h的加料顺序配制面层浆。模组沾浆后,撒100目锆英砂或100目白刚玉砂,在温度23℃,相对湿度60%的面层干燥环境条件下,吹风,风速4-6(m/s),面层干燥时间≤2h。经吹强风干燥的面层,不仅大大缩短干燥时间,涂层无龟裂、无开裂、无脱落、无鼓起,无分层,面层的湿强度明显提高,而且模组的内腔与外型同时干燥,浇注出来的铸件质量见图1所示。

硅溶胶型壳的结壳过程,实际上是在型壳内建立强度的过程,当涂层得到充分干燥,完成硅溶胶的胶凝,涂层的湿强度就建立起来。

向面层浆料中加入的防裂剂是一种分子形态为长键状的高聚物,对硅溶胶表面进行改性和保护,使硅溶胶胶体的Zeta电极电位下降,胶粒间相互斥力有所减弱,在脱水胶凝的过程中,由于高聚物分子链相互纠缠作用,促进了硅溶胶胶团彼此靠近,从而加快了胶凝速度。生产证明,在高聚物作用下,硅溶胶在较少的水分蒸发量下,SiO2胶体胶凝过程就得以迅速开始,实现了面层的快速干燥。同时,由于高聚物呈碱性的水溶性,本身也是粘结剂,可以在硅溶胶胶凝过程中对面层起到物理增强的作用。由于有机高聚物优秀的成膜性,使得粘结剂在型壳的耐火材料之间形成均匀而连续的胶膜,提高整的粘结效果,最终使型壳建立与背层相同的常温强度。再则,高聚物分子键的良好柔韧性能,可以改善粘结剂在粉、砂中的包覆状况,有效地防止和降低产生面层开裂、起鼓、分层的倾向,起到对面层的保护作用,从浆料中是否加入有机高聚物型壳断面对比的电子显微镜照片,可以得到信服的求证。目前,添加防裂剂工艺正在不断被精铸厂家所应用。面层型壳经充分干燥后,将模组放在硅溶胶中浸一浸,然后,进行第二层型壳的涂制,这是传统的硅溶胶预湿处理工艺。预湿的目的是在面层上增加硅溶胶的质量,从而加大面层的高温强度,防止因面层缺陷而产生诸多铸件表面缺陷。可是,预湿带来的负面影响却不可忽视。一是,面层的干燥是在严格的温度、湿度环境条件下,经过很长时间的自然干燥而获得。干燥的面层型壳浸稀释的硅溶胶后(SiO2质量分数为25%),使面层整体全部受潮,恢复到面层未干燥时的涂层初始状态,在现场控制中,第二层的干燥时间往往要比面层的干燥时间增加许多,实际上对二层型壳的干燥来说,不仅要将二层自身充分干燥透,而且还要把受潮的面层重新干燥,所以,延长二层的干燥时间是必然的。二是,硅溶胶涂层在干燥硬化的过程中,存在失水胶凝硬化,受湿凝胶返溶软化的可逆物理变化的特性,被预湿后的面层型壳在重新干燥过程中存在着无法观测和发生型壳缺陷隐患的变数。笔者认为,涂制二层前做预湿处理弊大于利,应予改进。改善的思路和方法:第二层型壳一般称作过渡层,此层不仅对面层起到加固和保护作用,而且是面层和背层的连接层,对于防止面层硅溶胶返溶,预防面层型壳产生缺陷,具有十分重要的特殊意义的关键层次。二层浆料可以是莫来粉,也可采用刚玉粉,浆料的粘度值控制在17~18s(4#詹氏杯测量),甚至是16~17s,这和做预湿的二层同类耐火粉料的浆料相比,粘度值要低许多,也是说,浆料变稀。因为较稀的二层浆料更容易渗透到面层型壳的粒度较大的砂层之中去,既增加了面层砂的强度,又可以对面层的浆层起到有力的支撑作用。二层的砂撒采用60~80目莫来砂或者60~80目刚玉砂,在面层干燥环境条件下,吹风,风速4-6(m/s),若产品结构不算太复杂,无深孔,二层的干燥时间≤8-10h为宜。然而,预湿处理应用于背层,那是相当有必要和可行的。有些精铸厂家在模组未沾面层浆之前,先浸沾硅溶胶,理由是好操作,对此,笔者持否定态度。对模料有三项基本要求,热物理性能、力学性能和工艺性能,就工艺性能而言,较好的涂挂性与制壳密切有关,是要追求的。无论是蜡基模料还是树脂基模料,它们的共同特点就是憎水性,树脂基模料的憎水性表现得尤为突出,模料的涂挂性用熔模与粘结剂的接角角来考量。水玻璃粘结剂的表面张力为60(10-3N/cm),水玻璃+非离子型润湿剂的表面张力为37(10-3N/cm)。硅溶胶粘结剂的表面张力为71.6(10-3N/cm),硅溶液胶+非离子型润湿剂的表面张力为36(10-3N/cm)。着重指出的是,无论是水玻璃还是硅溶胶它们都是水溶性的粘结剂,含有相当质量分数的水分,熔模对其的憎水性凸显。显然,润湿剂对降低粘结剂的表面张力起着重要的作用,润湿机理是:面层硅溶胶浆料中加入非离子型活性剂后,亲油基一端为熔模所吸引而定向排列,亲水基被水分子吸引而留在浆料界面,形成由表面活性剂分子组成的单分子膜,从而使浆料—熔模间的界面张力降低,使浆料与熔模结合起来,实现了较好的涂挂性。通过上述分析,模组沾硅溶胶此举没有达到改善硅溶胶浆料与熔模的润湿作用,相反会降低浆料局部的粘度值,熔模沾上的硅溶胶与面层浆料接触后,还是要依靠面层浆中的润湿剂和熔模起亲和作用,感觉到好操作,只不过是局部浆料瞬时变稀,流淌性好一点而已,涂挂性的改善不是硅溶胶,而是靠润滑湿剂。生产实践证明,3.3~3.4:1粉液比的面层浆料,润湿剂的加入量为0.04~0.042%为适宜,计算方式:润湿剂%=润湿剂质量分数/(硅溶胶质量分数+粉料质量分数)*100%)。硅溶胶的物化指标除重视SiO2质量分数、PH值、运动粘度外,胶体粒子直径就是常说的硅溶胶的粒径,也是我们十分关注的参数。SiO2含量决定型壳强度,PH值决定浆料的稳定性,运动粘度决定粉液比,粒径既决定浆料稳定性也决定型壳强度,对于胶粒来说,一般认为,粒径大,浆料的稳定性好,粒径小,胶凝快。所以多年来国内多数厂家倾向于面层用小粒径,背层用大粒径,笔者对此持不同观点。国内生产的硅溶胶粒径平均值大数是8~20nm,也有8~15nm,美国12nm和22nm,日本830为8nm,1430为14nm。以日本硅溶胶在国内精铸厂家的应用为例,面层用1430,背层用830居多,据资料介绍,日本多数精铸厂也按此粒径配浆和应用。对于面层浆料来说,先决要求是,浆料的稳定性好是要放在首位来考虑的,因为面层直接决定铸件的表面质量,从这个意义上讲,面层采用大胶粒硅溶胶是正确的。至于胶凝时间的快慢,大胶粒与小胶粒差距微小,可以忽略不计。关于硅溶胶胶体粒子直径大,型壳强度低的理论与实际生产控制存在偏差,国内与国外的应用也正好是相反。从面层自然干燥演变成吹风干燥,国内精铸厂家在工艺规程上,对背层用大胶粒硅溶胶,面层必须用小胶粒硅溶胶在工艺上已经不再硬性规定,目前面层采用大胶粒的厂家渐增,出现不再拘泥于面层必须要用小胶粒硅溶胶的做法和趋势。2.1面层浆中加入防裂剂,吹风干燥,可以克服面层型壳的缺陷,干燥时间缩短,大幅提高一次合格率。2.2涂二层前的预湿工艺弊大于利,降低二层浆料的粘度值,能起到对面层的保护和强化作用,有助于消除面层型壳的缺陷隐患。2.3大胶粒硅溶胶应用于面层浆对铸件表面质量,无碍。模组制壳前先沾硅溶胶,对面层型壳质量,无益。

免责声明:本文系网络转载,版权归原作者所有。如涉及作品版权问题,请与我们联系,我们将根据您提供的版权证明材料确认版权并于接到证明的一周内予以删除或做相关处理!